Nueva Generación de desmoldeante sin agua aplicado

por micro-pulverización

Por Ryosuke Izawa (Ryobi). Koji Togawa, Hirofumi Ohira, Masanao Kobayashi (Aoki Science); Isao Yamaguchi (Yamaguchi Giken);

Representados en España y Portugal por Berg, S.L.U.

1. INTRODUCCIÓN

En el proceso de inyectado (Al-Mg-Zn) es importante que el lubricante del molde facilite un desmoldeo suave evitando problemas de soldaduras. Hace 30 años, los lubricantes pasaron de base aceite a base agua, precisamente para eliminar riesgo de incendios y daños medioambientales causados por el aceite.

Actualmente los lubricantes solubles en agua tienen el ingrediente oleoso emulsionado en agua con surfactante y se emplean de forma muy general.

A pesar del buen comportamiento del lubricante soluble en agua, por lo que respecta a seguridad y medioambiente existen numerosos inconvenientes como:

1) aguas residuales procedentes de un exceso de aplicación; 2) menor fluidez del metal por las temperaturas bajas de molde; 3) corta vida del molde por choque térmico repetitivo y 4) aumento de problemas de soldadura por deficientes características de adherencia.

Además, el lubricante base agua se utiliza a menudo para reducir la temperatura del molde, principalmente para adherir mejor la película lubricante. Sin embargo, esto hace inestable la temperatura del molde debido a la dependencia de la evaporación de agua para un intercambio eficaz de calor.

La gama WFR, nueva generación de Lubricante Sin Agua para el molde y su método especial de aplicación, se ha desarrollado aprovechando el excelente comportamiento del lubricante base aceite que permite obtener una buena película de producto incluso a pequeñas dosis, eliminando su influencia negativa en cuanto a calidad, medioambiente y productividad.

Este artículo explica, de forma resumida, el desarrollo del producto y los módulos pulverizadores.

2. PROBLEMAS DE LOS LUBRICANTES BASE AGUA

2.1. Estrecho rango de temperaturas

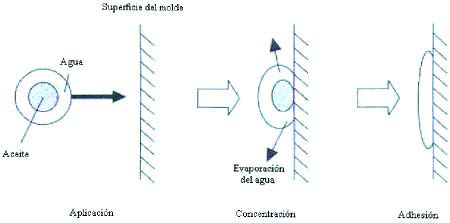

Como se muestra en la Figura 1, el lubricante soluble en agua es una emulsión cuyos principales ingredientes están contenidos en el agua.

Fig. 1. Proceso de adhesión del lubricante base agua.

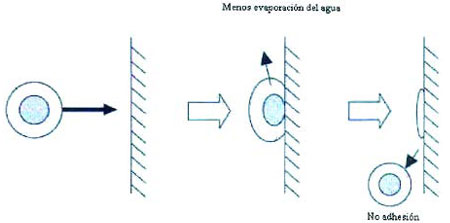

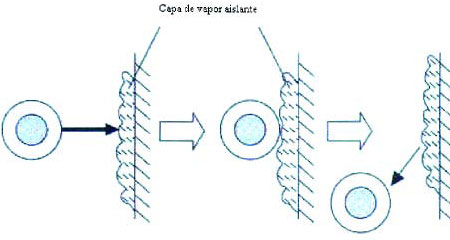

La adhesión se produce por la energía de colisión que se genera cuando las partículas de emulsión impactan contra la superficie del molde. Cuando la temperatura es inferior a 150 ºC no se logra la rápida evaporación del agua durante el pulverizado; por tanto, las partículas “resbalan” sin depositar el ingrediente oleoso en el molde (Figura 2). Por otro lado, si la temperatura sobrepasa los 250 ºC (Figura 3. Fenómeno Leidenfrost) se crea una capa de vapor en la superficie del molde que impide la generación de la energía de colisión necesaria para la fijación de las partículas lubricantes.

Fig. 2. Reducción de la adhesión por temperatura baja del molde.

Fig. 3. Reducción de la adhesión por temperatura alta del molde (Fenómeno Leidenfrost).

Por tanto, la temperatura de trabajo del molde durante la aplicación del lubricante debería estar entre 150 – 250 ºC. Sólo así se garantizaría una adhesión oleosa suficiente para desmoldear la pieza.

Esta temperatura debe ser lo suficientemente alta para que llenen perfectamente todas las cavidades del molde y también lo suficientemente baja para que se obtenga una correcta solidificación y no se produzcan problemas de soldadura.

2.2. Agua residual en la superficie del molde

Con la aplicación del lubricante base agua se reduce la temperatura del molde porque el principal ingrediente es agua.

Sin embargo, una aplicación excesiva deja residuos acuosos en la superficie y en los huecos del molde, causando, en el momento de la colada, porosidades y manchas superficiales de agua.

Especialmente, en inyección al vacío, los residuos de agua en las zonas de tolerancia como los expulsores, secciones de deslizamiento de los machos, carros, etc., son absorbidos dentro de la cavidad. Y al entrar el metal, se producen explosiones de vapor que pueden dañar el molde y afectar a la calidad de las piezas.

2.3. Choque térmico en la superficie del molde, provocado por la aplicación del lubricante base agua

Tal como se ha indicado anteriormente, es importante reducir la temperatura del molde a 200ºC aproximadamente, a fin de que adhiera suficiente película lubricante sobre la superficie del molde. Puede haber necesidad de aplicar lubricante adicional, o aplicar agua en zonas donde la temperatura sea muy elevada antes de pulverizar el lubricante.

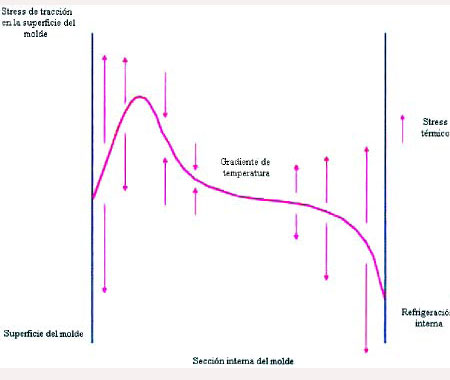

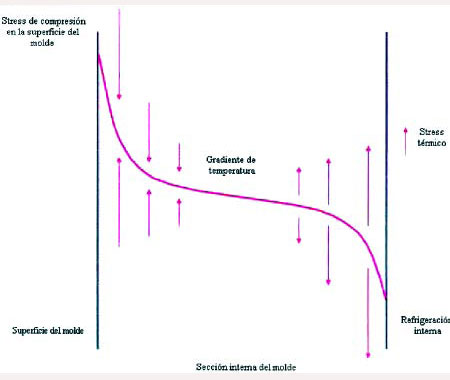

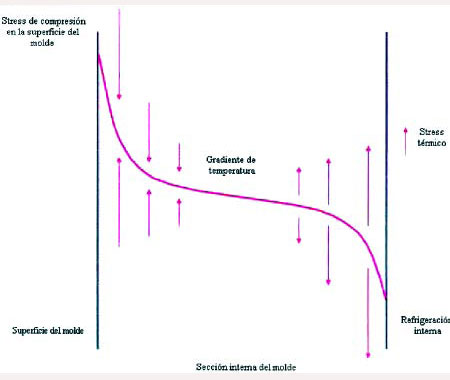

Sin embargo, el uso excesivo de agua sobre el molde, provoca choques térmicos que reducen de forma significativa su vida útil. La Figura 4 muestra las tensiones dentro del molde con aplicación de agua para enfriar.

Cuando la temperatura de la superficie se reduce por debajo de la temperatura interna, se crea un stress de tracción. Si esto ocurre en cada ciclo, aparecen las típicas grietas en la superficie del molde. En la Figura 5, se observan las tensiones dentro del molde sin aplicación de agua.

Fig. 4. Modelo de distribución de stress térmico y gradiente de temperatura en el interior del molde cuando se le aplica agua en la superficie.

Fig. 5. Si no se aplica agua, la temperatura de la superficie se mantiene siempre más alta que la interna de esta manera, en la superficie, sólo se crea stress de compresión (ver flechas). En otras palabras, no se formarán las grietas debidas a choques térmicos.

3. CARACTERÍSTICAS DEL DESOLDEANTE SIN AGUA

3.1. Amplio rango de temperatura y alta eficiencia de adhesión

Este desmoldeante exento de agua está compuesto por un 10% de ingrediente activo y un aceite refinado para el control de la viscosidad. A continuación, datos comparativos con un lubricante base agua. Los productos son el A-1609 y WFR-3R, ambos fabricados por Aoki Science. La Figura 6 muestra la diferencia de adhesión entre ambos.

En esta prueba, se utilizaron las siguientes cantidades de lubricantes:

Fig. 6. Diferencia de adhesión del base agua con el WFR (Temperatura del molde 250 ºC).

• Desmoldeante sin agua, WFR-3R:

0.3, 0.6 y 0.9 ml;

• Lubricante con agua, A-1609:

10, 20 y 30 ml (dilución 80:1)

• Procedimiento:

1. Aplicación del lubricante en una placa de metal a 250 ºC.

2. Medición de la adhesión (peso) después de seco.

Como resultado, el lubricante base agua muestra muy poca adherencia, a pesar de la mayor cantidad pulverizada. Por otro lado, el WFR-3R obtiene una adherencia muy buena: 30-50% del ingrediente principal queda adherido a la placa. Cuando se aumenta la cantidad pulverizada también aumenta su adherencia en la placa.

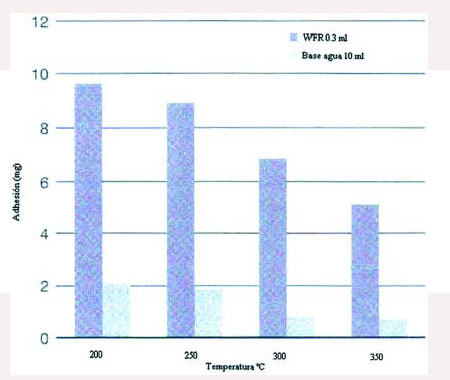

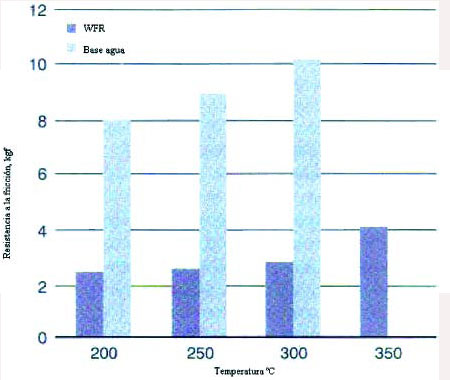

En la Figura 7 se observa la diferencia de adhesión con diferentes temperaturas entre base agua y WFR.

Fig. 7. Diferencia de adhesión con diferentes temperaturas para el base agua/WFR.

En el base agua, cuando la temperatura alcanza los 300 ºC, la adhesión baja considerablemente debido a la resistencia térmica y al Fenómeno Leidenfrost.

El WFR muestra una mayor dispersión del ingrediente y la adherencia desciende a temperaturas por encima de 300 ºC. Sin embargo, si se compara con el base agua, todavía ofrece una adhesión muy buena en temperaturas superiores a 350 ºC.

Esto significa que la gama WFR, tiene una adherencia 5 veces más alta que el lubricante base agua, incluso con una cantidad de 1/30 del base agua. La eficacia de la adhesión es efectiva por encima de 300 ºC, donde el base agua tiene dificultades de fijación.

3.2. Baja Resistencia a la Fricción

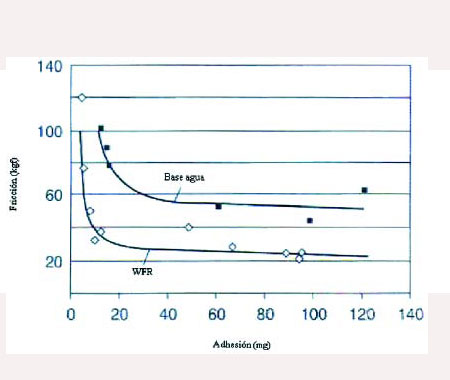

En la Figura 8 se ven los resultados de resistencia a la fricción del WFR comparado con el base agua. Para esta prueba, se utiliza una máquina diseñada por TOYOTA.

Fig. 8. Relación entre la resistencia a la fricción y adhesión del base agua/WFR.

La siguiente prueba se lleva a cabo para comprobar la resistencia a la fricción entre el base agua y el WFR:

1. Aplicación del lubricante en la placa de acero SKD61(H13).

2. Se añaden 40cc de aluminio fundido ADC12 a la placa lubricada y se deja solidificar el metal bajo una presión constante.

3. Se intenta despegar (liberar) el metal tirando de él hacia la dirección de deslizamiento.

4. Se mide la fricción.

Comparando con el base agua, WFR tiene menos fricción para la misma adherencia. A pesar de que la cantidad de WFR es sólo 1 mg, la fricción resultante es la mitad que el de base agua.

La Figura 9 muestra la resistencia a la fricción en una placa de acero que está lubricada y calentada a diferentes temperaturas.

Las condiciones utilizadas en esta prueba son:

– 10 ml lubricante base agua (1/80).

– 0.3 ml de WFR.

Fig. 9. Relación de la resistencia a la fricción a diferentes temperaturas para base agua/WFR.

En esta comparativa, el WFR ofrece una baja fricción en todas las temperaturas, debido a su alta adherencia y a sus excelentes propiedades lubricantes.

En el base agua, se observan los Fenómenos Leidenfrost y destrucción de los principales ingredientes en temperaturas por encima de los 300 ºC. Se produce pués, un descenso significativo de la adhesión y un incremento de la resistencia a la fricción.

La gama WFR (nuevo lubricante base aceite) tiene una adhesión superior que el base agua. Incluso si la cantidad adherida es la misma la fricción es menor. Esto significa que con una pequeña pulverización, el poder desmoldeante es muy alto. También, funciona y asegura un deslizamiento excelente a una temperatura superior a 300 ºC, algo muy difícil en lubricante base agua.

3.3. Cambio de la temperatura del molde después de la aplicación de desmoldeante

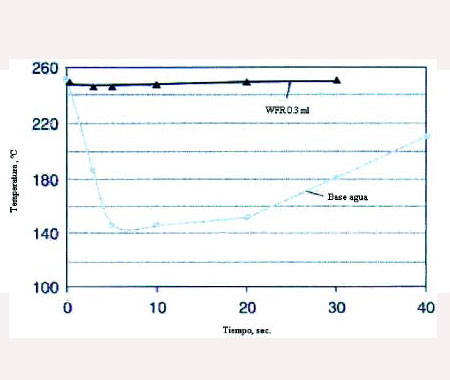

La Figura 10 muestra el descenso de la temperatura después de haber pulverizado los dos tipos de desmoldeante.

Estos datos de la placa de acero lubricada se obtienen con un termopar. La placa no tiene ningún sistema de refrigeración como un molde normal y muestra el aumento de temperatura por acumulación térmica.

Fig. 10. Gráfico de temperaturas y tiempo con la aplicación de base agua/WFR.

Los lubricantes base agua rebajan la temperatura del molde de una manera significativa por la acción del agua vaporizada. El WFR cambia muy poco la temperatura, debido a la menor volatilidad del aceite base. Esto previene las manchas de agua, llenado frío o problemas de fluidez del metal, que son causados por el descenso parcial de la temperatura. Además, ya que no existe ninguna tensión térmica (no hay fluctuación de temperatura en la superficie del molde), la duración del molde aumenta de forma espectacular.

3.4. Control de la temperatura del molde con agente enfriador

WFR-3R proporciona un buen desmoldeo de la pieza y evita defectos de soldadura. Contrariamente al base agua, el molde tiene un significativo incremento de temperatura.

No obstante, puesto que se proporciona una buena película de lubricante, no existen soldaduras, incluso con temperaturas altas. Sin embargo, un aumento extremo de la temperatura del molde puede afectar a la resistencia del producto debido a la ralentización de la velocidad de solidificación.

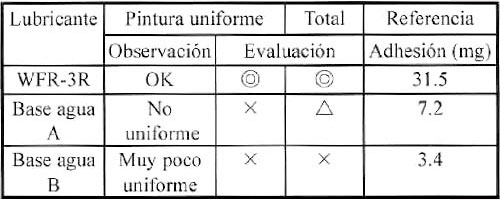

Hoja 1. Resultados de pintura.

A pesar de que se pueda necesitar reforzar el enfriamiento interno para la aplicación del WFR, pueden existir muchas partes de un molde en que no se puedan incrementar la refrigeración interna debido a su configuración. Entonces se hace necesario aplicar un método que permita una reducción parcial de la temperatura, para asegurar una buena adhesión y eficiencia del lubricante.

En general, el agua se aplica por: 1) el lubricante no se adhiere a temperaturas altas; 2) el lubricante resbala sin agua.

En la aplicación del WFR-3R, se pueden utilizar varias combinaciones. P.e.:

1) Sólo WFR-3R.

2) Pulverizar una pequeña cantidad de agua antes del WFR-3R para reducir la temperatura en los puntos críticos donde una refrigeración convencional no llega.

3.5. Aptitud para el pintado

El WFR-3R contiene siliconas para proporcionar suficiente capacidad de adhesión a temperaturas elevadas. En esta prueba, se analiza la pintabilidad de WFR-3R (conteniendo aceite de silicona pintable) con resultados excelentes.

Placa utilizada: ADC12 (150 x 170 mm). Procedimiento: Calentar la placa de aluminio a 300 ºC; pulverizar los desmoldeantes; desengrasar; pintar; secar, imprimir.

Evaluación: Rascado de la placa con cuadrados de 10×10 (espaciados a 1 mm); aplicación de cinta adhesiva sobre las marcas y tirar de ella contabilizando los cuadrados donde la pintura se desprendió.

El resultado del WFR-3R es excelente (casi el mismo que una placa pintada sin tener lubricante) y ello a pesar que la adhesión es 5-10 veces mayor que el base agua.

3.6. Mejora Medioambiental y Reducción de Costos

Cuando se utilice un base agua, es importante disponer de un tratamiento de aguas residuales. Como se ha indicado anteriormente, la adhesión del WFR-3R es del 30-50%.

A pesar de que el base aceite se evapora en la atmósfera, la cantidad evaporada es negligible debido a la pequeña cantidad pulverizada. Así pues, no hay aceite en las aguas residuales y se contribuye de manera significativa a la mejora medioambiental. En términos de resultados, se puede esperar una considerable reducción de costos de tratamiento de aguas residuales y mano de obra.

Si del lubricante base agua se pasa al WFR-3R, también se reducen costos de desmoldeante por ciclo. Actualmente, la cantidad de lubricantes base agua pulverizado en la planta Ryobi Shizuoka es de: 1.000-2.000 ml/ciclo en máquinas de 800 Tn y 2.000- 3.000 ml/ciclo en máquinas de 1.650 Tn. Pasando al WFR-3R, se puede reducir la cantidad pulverizada: 1-1.5 ml/ciclo en máquinas de 800 Tn y 2-3 ml/ciclo en máquinas de 1.650 Tn.

Comparando el base agua diluido en un ratio de 1/80 y el WFR-3R, la cantidad de WFR-3R que se utiliza es aproximadamente 1/12.5 (concentrado) del anterior base agua diluido.

La nueva gama de desmoldeantes sin agua WFR ayuda a reducir costos. También contribuye a eliminar residuos de agua, aumenta la fluidez del metal, aumenta la vida del molde y se ahorra en ciclos de calentamiento para iniciar la producción y el tiempo de parada para retirar los depósitos de soldaduras en el molde, y, como consecuencia, mejor calidad, mayor producción y menos costos.

4. DESARROLO DE LA MICRO-PULVERICACIÓN

El Desmoldeante Sin Agua, tiene una alta eficiencia de adhesión. Para obtener esta eficiencia, se requiere la tecnología de micro-pulverización. Los sistemas de pulverización tradicionales no pueden, ni tampoco necesitan, controlar cantidades en mililitros.

Con el WFR-3R, p.e., se necesitan aproximadamente 0,3 ml/ciclo para máquinas de 800 Tn, y 2 ml para máquinas de 1.650. por tanto, es importante poder controlar niveles de 0,05 ml para crear una película de lubricante estable en cada ciclo.

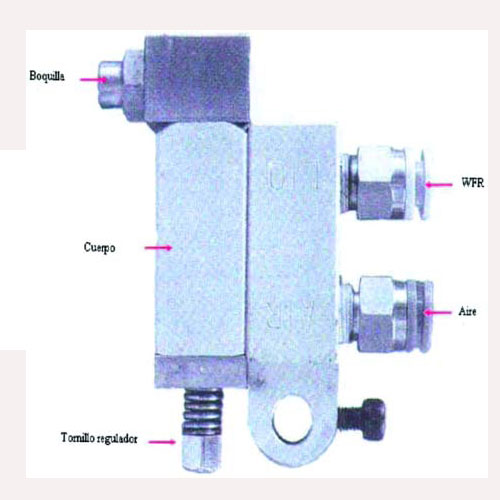

4.1. Aplicación por pulverización

Para la unidad pulverizadora, se ha diseñado una boquilla especial llamada WFS-05G-R para la aplicación de la gama WFR, fabricadas por Yamaguchi Giken. La Figura 11 muestra el aspecto general de la boquilla.

Fig. 11. Boquilla WFS-05G-R, de Yamaguchi Giken.

La unidad mezcladora funciona mientras haya presión de aire y esté abierto el circuito de lubricante.

4.2. Sistema de baja presión para la aplicación de WFR-3R

Debido a la pequeña cantidad necesaria, la presión de trabajo se debe estabilizar a un nivel de 0.03- 0.05 Mpa.

Como el WFR se aplica concentrado, no se necesita equipo mezclador. Tan solo es necesario enviarlo desde un contenedor a la boquilla pulverizadora.

4.3. Unidad compacta de pulverización

El sistema de pulverización está compuesto por una línea de lubricante, una línea de aire mezclador y la boquilla micro-pulverizadora. Debido a que la boquilla mezcladora es de tamaño muy pequeño, se puede poner en cualquier parte y se puede instalar en robots pintadores o en unidades pulverizadoras ya existentes.

Como que la cantidad a pulverizar es extremadamente pequeña, la potencia de funcionamiento de pulverización del WFR es también pequeña. Por ello, la distancia entre la boquilla y la superficie del molde debe ser aproximadamente de 200 mm. Hay que evitar la contaminación del WFR con humedad procedente del aire comprimido.