Grain Refining of hypereutectic Aluminium-Silicon Foundry Alloys by means of Phosphorous (Afinado de grano de las aleaciones para fundición aluminio silicio hipereutécticas por medio de fósforo)

BERG, S.L. representante y distribuidor de TECHNOLOGICA, suministra la aleación madre AlCuP desde su almacén en Castellar del Vallès.

Afinado de grano de las aleaciones para fundición aluminio silicio hipereutécticas por medio de fósforo

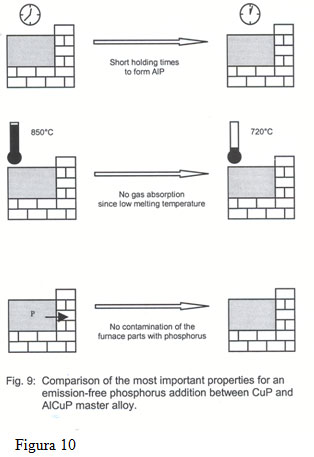

La fase de silicio de las aleaciones para fundición hipereutécticas y eutécticas se afina con la presencia de fósforo. Para ello, se adiciona fósforo al metal fundido, junto con cobre. Así, reacciona con el aluminio, formando fosfuro de aluminio que actúa como cristalizador o afinador de grano en la fase primaria del silicio. Para alcanzar el afino de grano, la temperatura del metal fundido debe mantenerse elevada durante largo tiempo y debe de añadirse una gran cantidad de fósforo. En este proceso, generalmente resulta una indeseable absorción de gas y una contaminación de los constituyentes del horno con el fósforo. A continuación se comenta la nueva aleación madre AlCuP que reduce el peligro del gaseado causado por las altas temperaturas de fusión, evitar la contaminación de los constituyentes del horno con el fósforo y ello, hace posible evitar largos tiempos de mantenimiento que anteriormente eran necesarios para la formación de fosfuro de aluminio.

Las aleaciones de fundición hipereutécticas aluminio-silicio son generalmente apreciadas a causa de sus buenas características de colada y su bajo coeficiente de expansión térmica. Entre otros objetivos son usadas en casos donde se requiere alta resistencia al desgaste combinado con elevada resistencia a altas temperaturas, por ejemplo, en la producción de pistones. Este tipo de aleación contiene hasta 25% de silicio, níquel y magnesio. Las buenas características mecánicas resultan principalmente de los cristales primarios muy duros de silicio, siempre que estén presentes en partículas finas homogéneamente dispersas.

Además, de las aleaciones hipereutécticas se usan aleaciones aproximadamente eutécticas alrededor del 12% de silicio con cobre, níquel y magnesio para las aplicaciones antes mencionadas, también producidas en colada continua. Dependiendo de tratamientos previos, pueden contener cristales de silicio primario que deben ser homogéneamente dispersados y de una fina estructura.

El afinado de grano de la fase de silicio primario se logra mediante la adición de fósforo en el material líquido. De acuerdo con los conocimientos actuales el fosfuro de aluminio se forma en el metal líquido, cuyo compuesto es el “núcleo” para la formación de los cristales de silicio primario. En la moderna práctica de la fundición hay una tendencia creciente a añadir el fósforo por medio de aleaciones madre de CuP (cobre fosforoso). Este es un método de adición relativamente fiable, libre de emisiones de humo, sin embargo, tiene ciertos inconvenientes. Una razón importante es que para la formación de fosfuro de aluminio se precisa una alta temperatura de fusión, aproximadamente 850ºC y un largo período de mantenimiento de 40 minutos, lo cual puede provocar la absorción de gas en el metal líquido.

Otra desventaja de este método de adición en el horno es la contaminación del refractario del horno con el fósforo. Esto puede resultar en una polución de fósforo en sucesivas fusiones donde el tratamiento con fósforo no es deseado. Además, este método precisa concentraciones de fósforo hasta 200 ppm en el metal fundido para obtener suficiente afinador de grano. A causa de que el fósforo se quema y desaparece se precisan mayores adiciones que las requeridas.

Para evitar estas desventajas, se han efectuado esfuerzos para desarrollar una aleación madre que contenga el fosfuro de aluminio pre-formado. Esta aleación debería ser adecuada, igual que el afino de grano con boro-titanio en la colada semicontinua y colada de lingotes, para adicionarse en la canal del horno. Los primeros intentos a este respecto fueron hechos por K. Oka, M. Yoshida mediante la metalurgia en polvo, produciendo pre-formados de aluminio y cobre fosforoso en polvo que eran prensados en caliente a varillas. Sin embargo, la formación de fosfuro de aluminio no podía ser detectada. Más adelante, cuando se utilizó esta aleación madre, se encontraron grandes diferencias entre la proporción adicionada y el contenido analizado en el metal. A veces, se obtuvo un contenido de fósforo de 20% aproximadamente. No obstante, se logró un aceptable afino de grano. Sin embargo, no se revelaron detalles a cerca de su repetición.

A continuación se describe una aleación madre en forma de varilla, conteniendo fosfuro de aluminio pre-formado, que como se ha descrito, su adición ofrece ventajas.

Desarrollo de una aleación madre AlCuP en forma de varillas

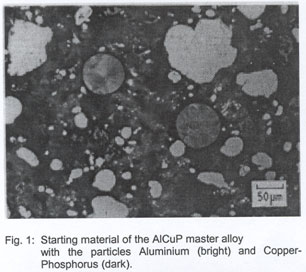

El objetivo para formar fases de fosfuro de aluminio en una varilla de aleación madre también puede lograrse mediante el uso de la metalurgia en polvo. Se mezcla (fig.1) polvo de aluminio y cobre fosforoso, se prensa en forma de bloques que se forjan en un definido tratamiento a varilla bajo condiciones especiales.

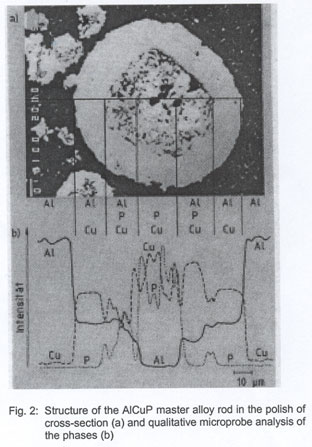

La aleación madre producida, muestra en una probeta metalográfica las fases características, resultado de la difusión térmica (fig.2a). Estas fases se presentan en tres zonas. Un análisis cualitativo micro-scanner (fig.2b) un núcleo de cobre fosforoso en la parte central, el cual esta rodeado por una zona, en forma de anillo, de cobre, aluminio y fosfuros. Se puede asegurar que el fosfuro de aluminio ha sido formado aquí, como se puede claramente probar mediante un análisis químico por vía húmeda de la aleación madre. Alrededor de esta región se presenta otra zona anillada conteniendo cobre y aluminio, la cual está envuelta por una matriz de aluminio.

La composición más efectiva de la nueva aleación madre AlCuP es 20%, en peso, de cobre, 1,4%, en peso, de fósforo y el resto aluminio. Esto significa que con esta composición se puede satisfacer las supuestas exigencias de un fiable y rápido reaccionante afinador de grano.

Investigación de la actividad de afino de grano de la varilla de aleación madre AlCuP

Proceso de ensayo

Para investigar la efectividad de la varilla de aleación madre AlCuP en la formación de cristales de silicio primario, se usó una aleación binaria hipereutéctica de aluminio y 18% de silicio, en condiciones de laboratorio (un horno de 30 kilos de capacidad) y colada en un molde pequeño para muestras calentado a 350ºC. de esta forma, se puede obtener una estructura similar a la alcanzada en una pieza colada a gravedad o en la parte inferior de un lingote de fusión. Además, los experimentos en las piezas fueron hechos con la aleación AlSi18CuNiMg, en las condiciones antes mencionadas.

Con el empleo de la aleación sintética AlSi18 se investigó principalmente, la influencia de la proporción de adición de aleación madre AlCuP y el tiempo de mantenimiento en el metal fundido en el horno sobre la formación de cristales de silicio primario. La cantidad añadida fue entre 0,7 y 21 kilos por tonelada, lo cual corresponde a una adición de fósforo de 10 a 300 ppm. El tiempo de mantenimiento, como prueba posterior, fue de 0,5 a 30 minutos. A lo largo de esta serie de pruebas, la proporción de adición de aleación madre se mantuvo constante, 2,9 kilos / tonelada, que corresponde a 40 ppm de fósforo. Para todas estas series de pruebas la temperatura habitual de colada era 730ºC.

En la introducción se comentó que las aleaciones para pistones, por ejemplo, el tipo G-AlSi18CuNiMg, también son producidas por el proceso de colada continua, en el cual, también puede observarse cristales de silicio primario o se generará en los mismos. Para examinar la eficiencia de la nueva aleación madre en el proceso de colada semicontinua, los experimentos fueron hechos con un equipo de laboratorio de colada continua con un molde calentado en la parte superior de 240 mm. de diámetro. La velocidad del tocho fue de 90 mm./minuto, la cantidad enfriadora fue de 5 m3/h, y la temperatura de colada, 700ºC. La aleación madre, en forma de varilla se adicionó al metal líquido en la canal, a razón de 2,9 kgs/tonelada, que corresponde a 40 ppm de fósforo.

El tamaño de los cristales de silicio primario fue observado en probetas atacadas con ayuda de un analizador de imagen, y el resultado es trazado por un diámetro promedio.

Resultados de los experimentos

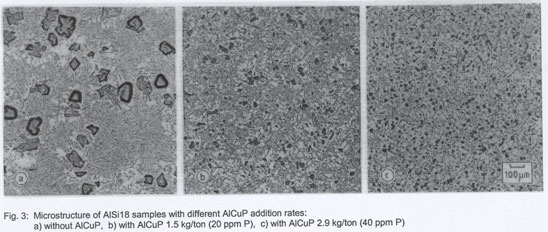

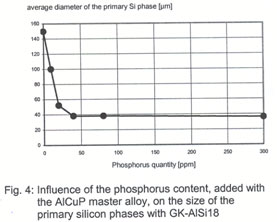

Después de la solidificación de la muestra, colada sin ninguna adición, en estas condiciones se formaron bastos e irregularmente dispersos cristales de silicio primario en la estructura, cuyo diámetro promedio era de 150 µm y se encontraban embebidos en un típico eutéctico laminar (fig.3a). Cuando se añadió 1,5 kg. de AlCuP/tonelada al metal líquido, que corresponde a una concentración de 20 ppm, se formó un gran número de cristales de 52 µm de diámetro promedio, homogéneamente dispersados en la estructura (fig. 3b). Con una adición de 2,9 kg. de AlCuP/tonelada, que corresponde a 40 ppm de fósforo, bajo las mismas condiciones de colada, se alcanzó un efecto de afinar el grano algo mejor y un diámetro promedio de grano de 38µm (fig. 3c). Adiciones menores o mayores de AlCuP no parece que tenga mucho sentido. Así, 10 ppm de fósforo producía un diámetro de grano promedio de 100 µm, y más de 300 ppm no conducía a cristales de silicio mucho más finos (fig.4). Se observó que pequeñas cantidades de solo 10 a 20 ppm de fósforo, que a menudo se encuentran como impureza en la fusión, tenían un ligero efecto de afino de grano antes que se añadiera la aleación madres AlCuP.

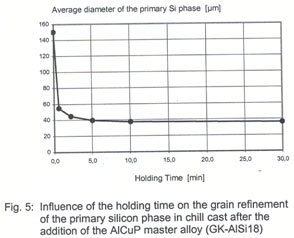

La investigación del mantenimiento del tiempo reveló que el efecto de afinador de grano de la aleación madre, empezaba inmediatamente después de la adición, y sólo el tiempo de disolución de la varilla de AlCuP parece ser el factor límite. Así, el diámetro promedio de los cristales de silicio disminuía desde 150a 52µm, después de la adición de 40 ppm de fósforo por medio de la varilla AlCuP cuando se tomó la muestra después de 30 segundos.

Tiempos de mantenimiento más largos no aumentaron significativamente la acción afinante de grano y el tamaño alcanzó aproximadamente 45 µm después de dos minutos de mantenimiento. La pequeña disminución a 36 µm se consiguió después de 30 minutos, lo cual mostraba que la actividad no era reducida, por lo menos, dentro del tiempo de ensayo (fig.5). Si ocurre una influencia de la eficacia a mayores tiempos, no fue el actual objetivo de los investigadores y todavía no se han realizado.

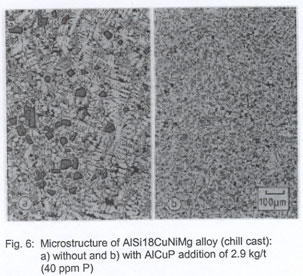

Normalmente, entre las aleaciones para fundición próximas al eutéctico e hipereutécticas contienen adiciones de aleación, tales como, cobre, magnesio y níquel en concentraciones alrededor de 1% en peso o ligeramente superior. Estas aleaciones tienen algún efecto afinante de grano sobre los cristales de silicio primario. Los cristales de silicio formados en la aleación estudiada G- AlSi18CuNiMg tenían un diámetro promedio de 100 µm, cuando el material fue vertido en un molde/muestra y solidificado (fig.6a). Al añadirse 2,9 kilos de AlCuP/tonelada (40 ppm de fósforo) inmediatamente después de la adición se observó una estructura sedosa. El diámetro promedio de los cristales alcanzó un tamaño de grano aproximadamente de 30 µm (fig. 6b).

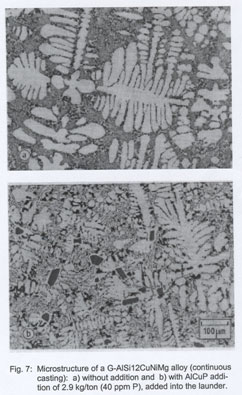

Un ejemplo resultante de los ensayos en la colada semicontinua se muestra en la fig. 7a. Sin adición de aleación madre AlCuP, y bajo las condiciones de prueba descritas, se forma una fase eutéctica de silicio fina.

Sin embargo, esta estructura no es deseada para ciertas aplicaciones, en lugar de cristales finos de silicio primario. Después de adicionar la cantidad indicada de aleación madre en la canal, se encontraron cristales finos de silicio primario en la estructura de colada, como se ve en la fig. 7b.

Finalmente debe indicarse que contrariamente a todos los demás métodos de adición de fósforo, la discrepancia entre la cantidad añadida y la concentración de fósforo analizada en la aleación es considerablemente más pequeña. La recuperación de fósforo fue más de 85% en todas las experiencias.

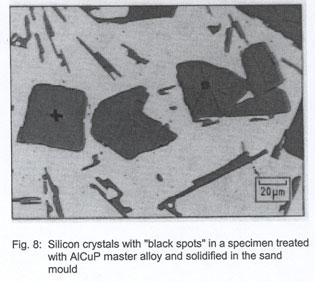

Una indicación de la actividad afinadora de grano de la aleación madre AlCuP es la aparición de “puntos negros” los cuales fueron observados en la parte central de los granos con cristales de silicio afinado (fig.8). Probablemente, en estos lugares estaban presentes elementos afinadores fosfuro de aluminio. Un análisis de estos “puntos negros” por medio de micro-scanner no fue posible, porque la fase relativa se disolvió durante la preparación de la probeta. El fosfuro de aluminio es muy higroscópico, de manera que, después de cortar y pulir, sólo se encontraron “puntos negros”. Tales “puntos negros” no podían observarse en aquellas probetas que no habían sido tratadas con afinador de grano.

La investigación de la nueva desarrollada aleación madre AlCuP también fue ensayada extensamente en las condiciones de la producción de la colada semicontinua y lingotes. Aquí se confirmaron los resultados obtenidos en las condiciones del laboratorio, por ejemplo, las positivas características de esta aleación madre.

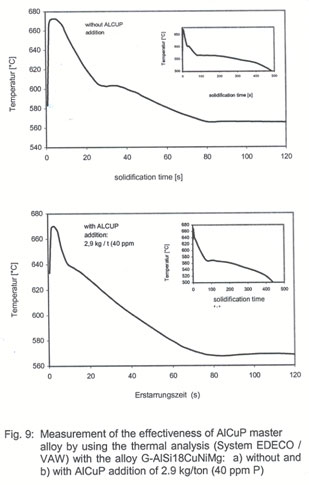

Control de la acción afinante de grano de la varilla de aleación madre AlCuP en la fundición

El efecto de la aleación madre AlCuP puede ser comprobada en la fundición mediante un método relativamente sencillo, fiable y rápido, el análisis térmico. De la evolución de la temperatura de la curvatura de enfriamiento, desde la transición de líquido a sólido se puede deducir ciertas conclusiones relativas al tamaño de grano. El análisis térmico de una aleación de pistón, tipo G- AlSi18CuNiMg el cual fue colado sin adiciones, muestra un recalentamiento al principio de la primera solidificación. Los cristales iniciales empiezan a formarse por debajo del punto de equilibrio “liquidus-solidus” a 602ºC (fig. 9a). Este comportamiento térmico revela que no hay afinantes en el metal fundido y que después de la colada aparecerán cristales bastos de silicio primario, como puede verse en el ejemplo de una probeta pulida en fig. 6a. En cambio, después de la adición de 2,9 kilos de varilla de AlCuP por tonelada (40 ppm de fósforo), la solidificación se inicia a 640ºC y no se observa ningún soblecalentamiento (fig. 9b). Esto lleva a la conclusión de la posibilidad de afinar el grano del silicio primario solidificado.

Como se suponía, la estructura de la colada experimental muestra en la probeta atacada ( fig. 6b), cristales de silicio distribuidos homogéneamente.

Conclusiones

Las investigaciones del nuevo desarrollo de la aleación madre AlCuP y sus efectos en afinar el silicio primario en las aleaciones cercanas al eutéctico e hipereutécticas muestran que los núcleos afinantes de fosfuro de aluminio ya están formados en la misma aleación madre y es posible la adición fuera del horno a las temperaturas de colada. Así que existe un método que emite libremente afinantes de grano que tienen un comportamiento muy bueno con una clara reducción del contenido de fósforo.

Con la utilización de la varilla de aleación madre AlCuP ciertas deficiencias pueden ser eliminadas, que tienen que ser aceptadas cuando se emplea el método de adición de emisión de fósforo mediante la aleación madre cobre fosforoso. Son eliminados largos tiempos de mantenimiento, ya que la adición puede ser hecha en la canal para el vertido a lingotes o a la colada semicontinua. Sobrecalentamiento de la fusión y, en consecuencia, el peligro de absorción de gas no es posible, porque la acción de afinantes de fosfuro de aluminio ya están contenidos en la aleación madre y no tienen que ser desarrollados en la fusión. De modo definitivo, pequeñas cantidades de fosfuro son suficientes y pueden ser añadidas en la canal, si se introducen en el horno, se reduce el peligro de contaminación de los refractarios del horno.

Estas pequeñas proporciones de fósforo que se añaden mediante la aleación madre AlCuP ponen en manifiesto que el control de calidad, relacionado con el grado de afino del silicio primario no puede ser hecho teniendo en cuenta la concentración de fósforo. Las cantidades de fósforo a estas proporciones ya se encuentran a menudo dentro del metal como impureza y no tienen un efecto acusado en el afino de grano, por lo tanto no se pueden considerar como indicación del afino del silicio. Sin embargo, con el análisis térmico, se dispone de un instrumento a mano sencillo y fiable para determinar el afinado de grano del silicio primario, aún antes de vertido en la fusión.

Resumen

El desarrollo de la nueva aleación madre AlCuP en forma de varilla, se introduce en las aleaciones de aluminio silicio próximas al eutéctico e hipereutécticas para afinar el grano. Esta aleación madre AlCuP que es producida mediante el proceso de metalurgia en polvo, contiene núcleos de fosfuro de cobre para el afinado de grano del silicio primario,. Las investigaciones con aleaciones de aluminio silicio binarias hipereutécticas, como también con aleaciones para fundición próximas al eutéctico e hipereutécticas revelan que con ambos, moldeo y colada semicontinua se obtiene inmediatamente después de su adición un elevado efecto de afinado de grano.

Ya se alcanza un suficiente efecto de afinado de grano con la adición de 2,9 kilos de AlCuP por tonelada. Así, el contenido de fósforo resulta 40 ppm. Esta varilla de aleación madre hace posible añadir el fósforo fuera del horno, en la canal, a la temperatura normal de colada, y tanto en lingote como en colada semicontinua se obtiene un grano afinado del silicio primario, que es dispersado homogéneamente en el metal. El comportamiento de la aleación madre AlCuP puede comprobarse de una manera sencilla y fiable mediante el análisis térmico. Ya que con la adición de la varilla AlCuP sólo son necesarias pequeñas cantidades de fósforo, las especificaciones válidas hasta hoy relativas al contenido de fósforo en aleaciones aluminio silicio hipereutécticas o cercanas tienen que ser reconsideradas.

Fig. 1 – Aleación madre AlCuP con partículas de aluminio (claro) y cobre fosforoso (oscuro)

Fig. 2 – Estructura de la sección transversal y pulida de la varilla de la aleación madre AlCuP (a) y análisis cualitativo de micro-prueba de las fases (b)

Fig. 3 – Micro-estructuras de muestras de AlSi18 con diferentes adiciones de Al Cu P: a) sin AlCuP, b) con AlCuP 1,5 kg./ton. (20 ppm P), c) con AlCuP con 2,9 kg./ton (40 ppm P).

Fig. 4 – Influencia del contenido de fósforo, añadido con la aleación madre AlCuP, sobre el tamaño de las fases de silicio primario en GK-AlSi18.

+

Fig. 5 – Influencia del tiempo de mantenimiento sobre el afinado de grano de la fase de silicio primario colado en coquilla después de la adición de la aleación madre AlCuP (GK-AlSi18)

Fig. 6 – Micro-estructura de la aleación AlSi18CuNiMg colada en coquilla: a) sin y b) con AlCuP a la proporción de 2,9 kg./ton (40 ppm P)

Fig. 7 – Micro-estructura de una aleación G-AlSi18CuNiMg (colada semicontinua): a) sin adición y b) con adición de AlCuP a la proporción de 2,9 kg./ton (40 ppm P), adicionado dentro de la canal.

Fig. 8 – Cristales de silicio con “puntos negros” en la probeta tratada con aleación madre AlCuP y solidificada en un molde de arena.

Fig. 9 – Medida de la efectividad de la aleación madre AlCuP por medio del análisis térmico (Sistema EDECO/VAW) con la aleación G- AlSi18CuNiMg: a) sin y b) con adición de AlCuP a la dosis de 2,9 kg/ton (40 ppm P)

Fig. 10 – * corto periodo de tiempo para la formación de AlP

* sin absorción de gas, ya que la temperatura de fusión es baja

* sin contaminación de constituyentes del horno con fósforo

Comparación de las propiedades más importantes por una adición libre de fósforo entre CuP (cobre fosforoso) y la aleación madres AlCuP.